フレーム工場を訪ねて

|

| シャルマン 修理工場編 |

|

福井県鯖江市にある本社工場は、約500人が勤務する、日本最大級のフレーム工場です。

中国の東莞(トンガン)には約2600人が勤務する世界最大級のフレーム工場もあります。

この工場では、安全で安定した品質の商品を生産することを第一に考え、常に品質管理を徹底しています。

また、作業の効率化を考え、従来はほとんどが座って行っていた生産作業を、

いまでは全体の約90%を立ち仕事で行うことで、作業の流れ化を促進し、停滞時間をなくすことに成功しました。

フレームの生産工程は200〜250工程にもなり、金属加工業そのものと言っても過言ではありません。

テンプル(腕)一つ作るのにも、約20〜30の工程を行います。

出来上がった状態でしか店頭には並ばないので、機械で簡単に作られているイメージが強いですよね?

しかし、ほぼ全ての工程に人間の手が加えられ、検品も全て目視で行っています。

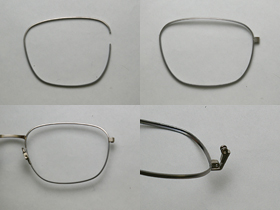

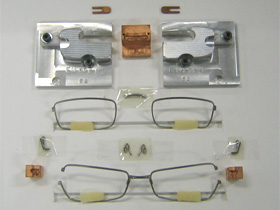

下の「フロント部分」をご覧頂くと分かるように、フロント部分だけでも多数の部品が集まって出来上がります。

|

|

|

|

|

メガネフレームの最初は金属の板と線材です。

品質の良し悪しは、この線材選びから始まります。

|

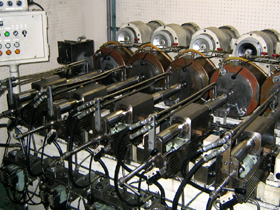

この機械で線材に圧力をかけながらなめすことで、

金属にバネ性と強度を増していきます。

|

|

|

|

|

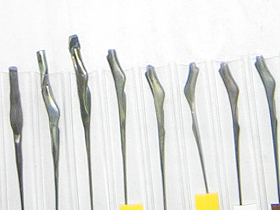

金属の線材を加工して徐々に形が出来上がります。左から右に仕上がっていきます。 出来上がりまでに、33もの加工工程があります。

|

ひとつひとつパーツごとに金型を作り、金属をプレス

して各種パーツを作っていきます。

ものすごい数の金型が必要になってきます。

|

|

|

|

|

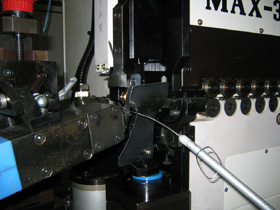

線材をリムの形状にカットし、加工する工程です。

ここは全自動で行っています。

|

プレスや切り出されたパーツをロー付け加工して

取り付けていきます。

|

|

|

|

|

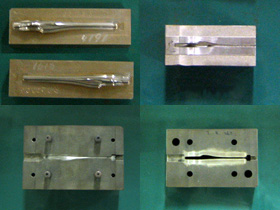

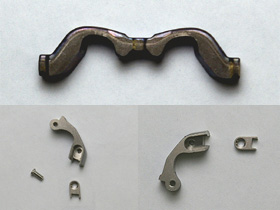

上段:鍛造(プレス)で成型されたパーツの原型

下段:プレスや切削で完成されたパーツ

|

一体式になっているフロントも、実はたくさんのパーツ

から作られています。

|

|

|

|

|

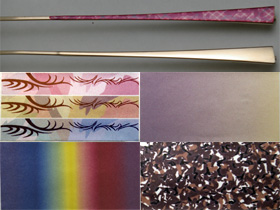

模様をテンプルに熱転写します。

イメージとしてはアイロンプリントの様なイメージで

す。 転写用紙は特殊な紙で出来ています。

|

セルフレームの場合は大量にあるの生地の中から選ぶことから始まります。素材はアセテートがほとんどですが総称してセルと呼ばれています。

|

|

|

|

生産に必要な機械をU字型に並べ、材料投入から

始まり、一周すると1本のフレームが出来上がります。 |

例えば、ブリッジのロー付けをする人は、

1000本連続して、ブリッジのロー付けのみをします。

|

|

次にヨロイのロー付けの工程であれば、次の人は

そのロー付けだけを1000本作業します。

このように、常にロット分の全数がその1工程が全部

済むまでは次の工程に進めません。

|

|

|

3〜4名がチームとなって、2〜3の工程を受け持ちます。 効率化の追求は、納期・品質に大きく影響します。

●不良品は後工程に流さない。(そこでストップ、1本でストップ)

●リピート品の場合、少量ロットでも対応が可能

●短い時間で組み立てられる。

|

|

|

|

|

工場内ではありませんが、本社内にありました。日本における眼鏡の歴史が全て詰まっていると言っても、

過言ではありません。 江戸時代に使用されていた眼鏡もありました。 まさに眼鏡博物館です。

|